Brass vs Bronze for CNC Machining: How to Choose the Right Material

Jan 23, 2026

Choosing between brass vs bronze in CNC machining isn’t about memorizing alloy charts or academic definitions. It’s about what actually happens once the cutter hits the material. Tool wear. Cycle time. Surface finish. Scrap risk. Cost per part.

On paper, brass and bronze look similar enough to confuse buyers and even junior engineers. In practice, they behave very differently on a CNC machine. One cuts fast and clean. The other demands more respect, but delivers performance where it counts.

This guide breaks down the difference between brass and bronze specifically from a CNC machining perspective. We’ll focus on machinability, cutting behavior, production efficiency, and real-world applications of brass and bronze, so you can choose the right material without overengineering the decision or blowing the budget.

If you’re already thinking about material choice at this level, the bigger question usually isn’t brass vs bronze, it’s who’s actually machining it. At Keso, brass CNC machining is one of our core strengths, from tight-tolerance functional parts to cosmetic components that need a clean, consistent surface finish straight off the machine. We work with engineers, startups, and production teams who care about cutting behavior, tool life, and cost per part, not marketing specs, and we machine accordingly.

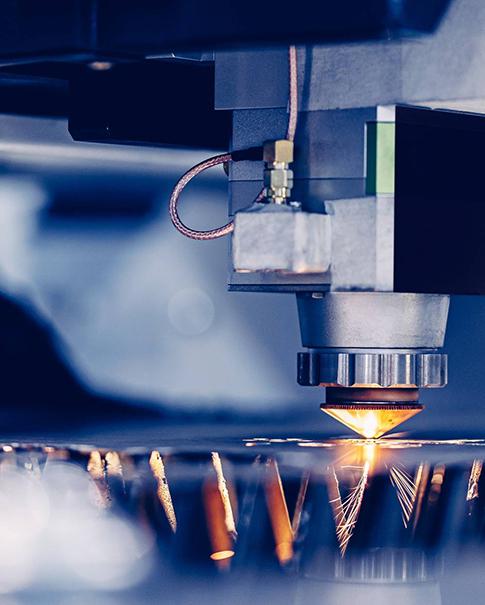

Difference Between Brass and Bronze for CNC Machining

The choice between brass and bronze for a CNC run usually boils down to how much tool wear you’re willing to tolerate and how the alloy behaves under high-speed spindles. You can ignore the "look" or the history of these metals, what actually matters on the shop floor is the chip formation and how the material reacts to machining stress.

Composition Relevant to CNC Machining

The fundamental difference between brass and bronze starts with their base elements, and that directly affects how they machine.

● From a metallurgical standpoint, the zinc in brass is what makes it so easy to live with on a CNC machine. Especially with free-machining grades, the additives are specifically there to act as internal lubricants, ensuring you get predictable chip breakage and minimal tool friction. This is why you can push the feed rates so aggressively, the material essentially helps the tool do its job.

● Bronze is a completely different story. Once you swap the zinc for tin, or add in aluminum and silicon, you’re no longer machining for speed; you’re machining for durability. These alloying elements create a much harder, more abrasive microstructure. In the spindle, that translates to significantly higher cutting forces and a material removal rate that feels sluggish compared to brass. You aren't just cutting metal; you're fighting the wear-resistant properties that bronze was literally designed to have.

The properties of brass and properties of bronze directly influence tool life, surface finish, and cycle time during machining.

● In a CNC environment, brass is the gold standard for high-speed throughput. It shears so cleanly that you’re dealing with short, manageable chips rather than the "stringy" bird-nests that plague other alloys. Because it sheds heat so effectively, you can crank the spindle speeds and push the feed rates without watching your tooling melt. In high-volume production, the speed of the cut usually outweighs the material cost, brass simply keeps the machine running longer between tool changes.

● Bronze is a much more difficult material to manage. Bronze's toughness is great for the part, but it's a nightmare for the tool's edge. The real killer is the relatively lower thermal conductivity and poorer heat evacuation during cutting; instead of heat exiting with the chips, it tends to remain at the tool interface. This forces a slower speed to avoid work-hardening or total tool failure.

Conversely, brass handles the heat better, staying stable enough to hold tight tolerances even on thin-walled or delicate geometries. Bronze can hold precision just as well, but usually requires more controlled cutting strategies to get there.

From a production standpoint, this is where bronze vs brass price becomes more than raw material cost. Bronze parts often cost more not just because of the alloy, but because they take longer to machine.

These differences become more obvious when you look at how CNC machines interact with various metals, especially when comparing softer copper alloys against harder steels and aluminums, as explained in our guide on how CNC machines work with different metals.

Why This Difference Matters in Real Applications

The application of brass in CNC machining often favors:

● Electrical components

● Precision fittings

● Decorative or cosmetic parts

● High-volume production where speed matters

Bronze, on the other hand, is chosen when performance outweighs machining ease:

● Bearings and bushings

● Wear plates

● Marine or corrosive environments

● Structural components under friction or load

Understanding the difference between brass and bronze at the machining level helps avoid common mistakes, like choosing bronze for a part that doesn’t need its durability, or choosing brass where wear resistance is critical.

The right choice isn’t about which alloy is “better.” It’s about which one makes sense on the CNC machine and in the final application.

You can debate brass vs bronze all day, but the fastest way to save money is letting machinists who cut this stuff every day look at your part.

At JLCCNC, brass CNC machining starts as low as $1 for basic parts, with instant online quoting, fast turnarounds, and real manufacturing feedback before chips ever fly. No email chains. No guesswork. No surprises halfway through production.

If your part needs:

● Clean threads

● Tight tolerances

● Reliable surface finish

● Or cost-efficient small-batch production

Get a quote now and see exactly what your brass part costs to machine, before you commit to the wrong material.

Brass has a reputation in CNC shops for being “easy,” but that undersells what’s happening at the machine. Brass CNC machining is widely preferred because of its cutting behavior, heat management, and tolerance for aggressive cycle times.

Bronze can absolutely be machined well, but it doesn’t reward speed the way brass does.

Material selection rarely exists in isolation. If you’re comparing more than just brass and bronze, this small guide on how to choose the right material for your CNC project walks through the decision process engineers actually use in production.

From a machinist’s point of view, brass simply cooperates.

● Chip control: Brass breaks into short, clean chips that evacuate easily. Bronze tends to form longer, tougher chips that need more careful toolpath planning.

● Cutting forces: Brass requires lower cutting force, which reduces spindle load and vibration. Bronze pushes back harder, especially in tougher grades.

● Speed tolerance: Brass tolerates higher spindle speeds and feed rates without sacrificing finish. Bronze usually demands conservative parameters to protect tools.

This is why brass is often chosen for high-volume production, tight-tolerance parts, and jobs where machine time directly impacts profitability.

اشترك في النشرة الإخبارية لدينا

اشترك في النشرة الإخبارية لدينا