ما الذي تبحث عنه؟

عمليات البحث الشائعة :

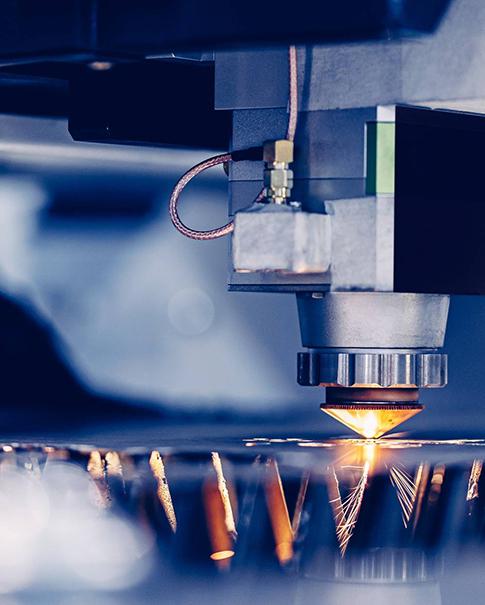

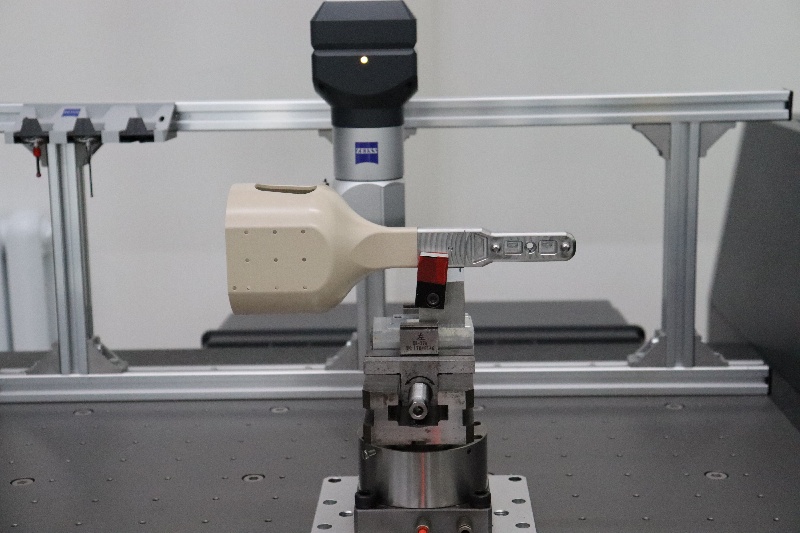

خدمة الآلات الدقيقة أجزاء تشكيله CNC خدمات تصنيع مخصصة تخصيص OEM التصنيع باستخدام الحاسب الآلي مخصص CNC النموذج الأولي السريع بالقطع أجزاء الفولاذ المقاوم للصدأ خدمة ضبط / طحن CNC عالية الدقة خدمات تصنيع مخصصة بالقطع CNC المعتمدة من ISO أجزاء طحن الخراطة الدقيقة خدمة تصنيع سبائك التيتانيومما الذي تبحث عنه؟

عمليات البحث الشائعة :

خدمة الآلات الدقيقة أجزاء تشكيله CNC خدمات تصنيع مخصصة تخصيص OEM التصنيع باستخدام الحاسب الآلي مخصص CNC النموذج الأولي السريع بالقطع أجزاء الفولاذ المقاوم للصدأ خدمة ضبط / طحن CNC عالية الدقة خدمات تصنيع مخصصة بالقطع CNC المعتمدة من ISO أجزاء طحن الخراطة الدقيقة خدمة تصنيع سبائك التيتانيوم

اشترك في النشرة الإخبارية لدينا

اشترك في النشرة الإخبارية لدينا