تُعدّ رحلة الانتقال من فكرة في ذهن المهندس إلى قطعة مادية بين يديك إنجازًا رائعًا في مجال التصنيع الحديث. ويكمن في صميم هذه العملية تحوّلٌ حاسم: تحويل نموذج CAD رقمي إلى تعليمات تفهمها آلة CNC وتنفذها. هذا التدفق السلس من التصميم إلى الواقع هو ما يُمكّن من دقة وتعقيد المكونات الآلية الحديثة.

تشرح هذه المقالة الخطوات الأساسية والبرامج والاعتبارات المشاركة في تحويل ملف CAD إلى جزء آلي CNC نهائي.

الخيط الرقمي: من تصميم CAD إلى برمجة CAM إلى الجزء المادي عبر التصنيع باستخدام الحاسب الآلي.

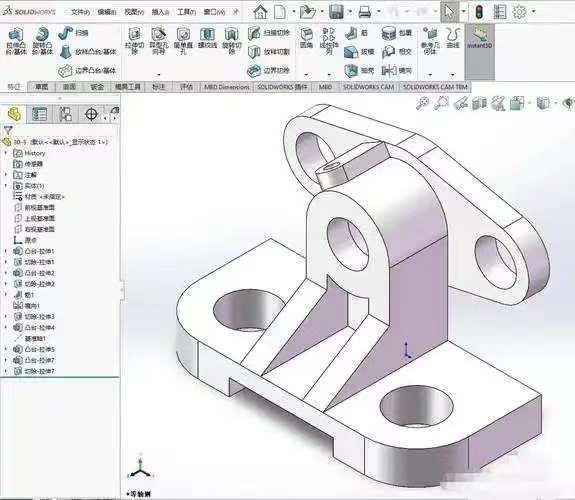

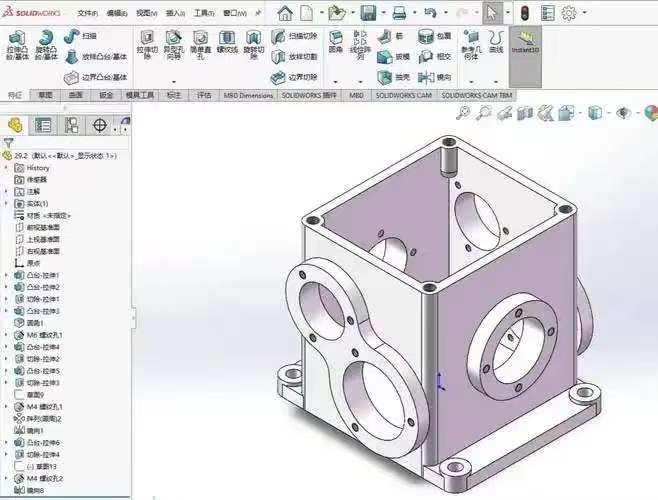

الخطوة 1: الأساس - إنشاء نموذج CAD

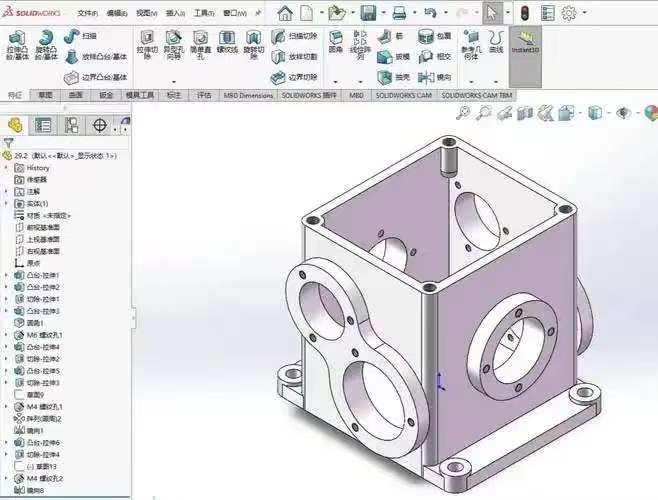

يبدأ كل شيء بالتصميم بمساعدة الحاسوب (CAD). تُستخدم برامج مثل SolidWorks، وAutodesk Fusion 360، وAutoCAD، وSiemens NX، وCreo Parametric لإنشاء نموذج مُفصّل ثنائي أو ثلاثي الأبعاد للقطعة.

· ما هو: مخطط رقمي يحتوي على جميع البيانات الهندسية - الأبعاد، والتسامحات، والخيوط، والميزات - للجزء المطلوب.

المخرجات الرئيسية: يُصدَّر التصميم النهائي بتنسيق ملف محايد يُمكن قراءته بواسطة برامج أخرى مُختلفة. التنسيق الأكثر شيوعًا لهذا الانتقال هو STEP (.step أو .stp) أو IGES (.iges)، نظرًا لحفظهما معلومات هندسة المواد الصلبة. كما تُستخدم ملفات التنسيقات الأصلية (مثل .SLDPRT لبرنامج SolidWorks) عند البقاء ضمن بيئة البرنامج نفسها.

يُعدّ التصميم من أجل قابلية التصنيع (DFM) أمرًا بالغ الأهمية في هذه المرحلة. يجب على المصمم مراعاة إمكانيات وقيود التصنيع باستخدام الحاسب الآلي (CNC):

· الوصول إلى الأداة: هل يمكن لأداة القطع الوصول فعليًا إلى جميع الميزات؟

· الزوايا الحادة الداخلية: معظم أدوات القطع أسطوانية الشكل، مما يجعل الحصول على زوايا حادة داخلية مثالية أمرًا مستحيلًا؛ حيث تكون هناك حاجة دائمًا إلى نصف القطر.

· سمك الجدار: قد يكون من الصعب تشغيل الجدران الرقيقة جدًا دون اهتزاز أو كسر.

· اختيار المواد: سيؤثر اختيار المواد (الألومنيوم، الفولاذ، البلاستيك، إلخ) بشكل مباشر على استراتيجيات التصنيع، واختيار الأدوات، والتكلفة.

الخطوة 2: الجسر - الترجمة باستخدام برنامج CAM

يُحدد نموذج CAD الشكل النهائي، بينما يُحدد برنامج التصنيع بمساعدة الحاسوب (CAM) كيفية تنفيذ عملية التصنيع.

ما هو: يستورد برنامج CAM (غالبًا ما يكون وحدةً ضمن برنامج CAD مثل Fusion 360 أو برنامجًا مستقلًا مثل Mastercam) نموذج CAD. ثم يستخدمه المبرمج لإنشاء مسار أداة - وهو مجموعة من التعليمات التي تُحدد حركة الأداة عبر قطعة العمل.

· الأنشطة الرئيسية في الطب التكميلي والبديل:

1. اتجاه الإعداد: تحديد كيفية تثبيت المواد الخام (المخزون) في ملزمة الماكينة أو التثبيت وأي جانب سيتم تشغيله أولاً.

2. اختيار الأدوات: اختيار أدوات القطع المناسبة (قواطع طرفية، مثاقب، صنابير، وما إلى ذلك) من مكتبة رقمية، وتحديد قطرها وطولها والمادة المستخدمة فيها.

3. تحديد مسارات الأدوات: إنشاء تسلسلات من العمليات مثل:

· التقشير: إزالة كميات كبيرة من المواد بسرعة.

· التشطيب: إجراء اللمسات النهائية لتحقيق التشطيب السطحي المطلوب والتسامحات الضيقة.

· الحفر: إنشاء الثقوب.

· تحديد الشكل الخارجي للجزء.

4. ضبط المعلمات: إدخال القيم الحرجة مثل سرعة المغزل (RPM)، ومعدل التغذية (مدى سرعة تحرك الأداة)، وعمق القطع.

يقوم برنامج CAM بإنشاء مسارات أدوات مرئية تُظهر المسار الدقيق الذي ستتخذه أداة القطع لإنشاء الجزء.

الخطوة 3: لغة الآلة - المعالجة اللاحقة لـ G-Code

مسارات الأدوات المُولَّدة في CAM ليست جاهزة للاستخدام بعد. إنها عامة. يعمل مُعالج لاحق كمترجم.

· ما هو: المعالج اللاحق هو مكون إضافي للبرمجيات (غالبًا ما يكون محددًا للعلامة التجارية وطراز آلة CNC) يحول بيانات مسار الأداة العامة إلى ملف G-code محدد.

ما هو G-code؟ G-code هي لغة برمجة موحدة (تستخدم أوامر مثل G01 للحركة الخطية، وM03 لبدء تشغيل المغزل) تتحكم في جميع عمليات آلة CNC: الحركة، والسرعة، والتغذية، وتشغيل/إيقاف سائل التبريد، وتغيير الأدوات.

· سبب الحاجة إليه: تختلف وحدات تحكم CNC المختلفة (مثل Fanuc وHaas وHeidenhain) اختلافًا طفيفًا في لهجة G-code الخاصة بها. يضمن المعالج اللاحق أن يكون ملف الإخراج مُصممًا بدقة للآلة المستهدفة، مما يُجنّب الأعطال أو الأخطاء.

النتيجة النهائية لهذه الخطوة هي ملف .NC أو .TXT يحتوي على برنامج G-code.

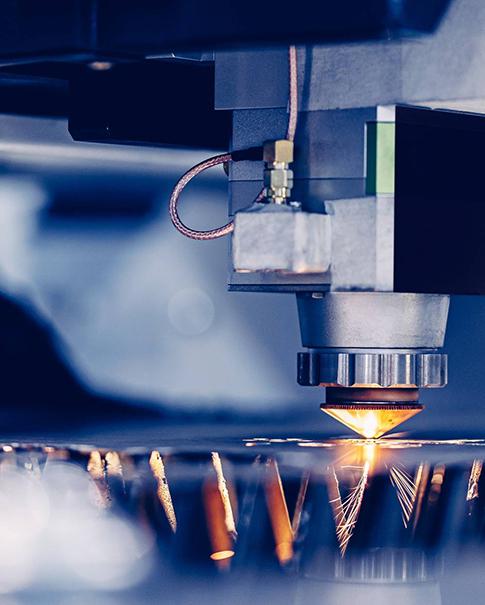

الخطوة 4: التنفيذ - تشغيل البرنامج على آلة CNC

مع برنامج G-code جاهزًا، يتولى ميكانيكي التشغيل المهمة.

١. الإعداد: تُثبّت المادة الخام بإحكام على سطح الآلة. تُحمّل الأدوات المناسبة في مُبدّل الأدوات أو حامل الأدوات. تُقاس كل أداة بعناية لتحديد طولها وقطرها في وحدة تحكم الآلة.

2. إعداد العمل صفر: يقوم مشغل الآلة بتحديد "نقطة الصفر" (الأصل) للبرنامج على قطعة العمل، مما يخبر الآلة بمكان وجود الجزء في نظام إحداثياتها.

3. التحقق: قبل تشغيل البرنامج على المادة الفعلية، يتم عادةً إجراء تشغيل تجريبي أو محاكاة للتحقق من وجود أي أخطاء أو تصادمات محتملة.

٤. التشغيل: يُحمَّل برنامج G-code في وحدة تحكم الآلة. عند الضغط على زر التشغيل، تُنفِّذ الآلة التعليمات تلقائيًا، وتقطع المادة حتى اكتمال القطعة.

الخلاصة: سلسلة رقمية مبسطة

يُعدّ الانتقال من التصميم بمساعدة الحاسوب (CAD) إلى التصنيع باستخدام الحاسب الآلي (CNC) مثالاً قوياً على التصنيع الرقمي المتكامل. فمن خلال فهم كل خطوة، من التصنيع الرقمي المتنوع (DFM) في التصميم بمساعدة الحاسوب (CAD)، إلى توليد مسارات الأدوات في التصنيع بمساعدة الحاسوب (CAM)، إلى المعالجة اللاحقة لـ G-code، وأخيراً، التشغيل الدقيق للآلة، يمكن للمهندسين والميكانيكيين العمل معاً لإنتاج قطع عالية الجودة بكفاءة ودقة. لا يقتصر هذا المسار الرقمي على تسريع عملية إنشاء النماذج الأولية والإنتاج فحسب، بل يفتح أيضاً آفاقاً جديدة لإنشاء أشكال هندسية معقدة للغاية يستحيل تصنيعها يدوياً.

إخلاء مسؤولية: الصور المستخدمة في هذه المقالة هي لأغراض توضيحية فقط. في المنشورات الحقيقية، سيتم استخدام صور أصلية أو مرخصة عالية الدقة، بالإضافة إلى لقطات شاشة من برامج محددة.

اشترك في النشرة الإخبارية لدينا

اشترك في النشرة الإخبارية لدينا